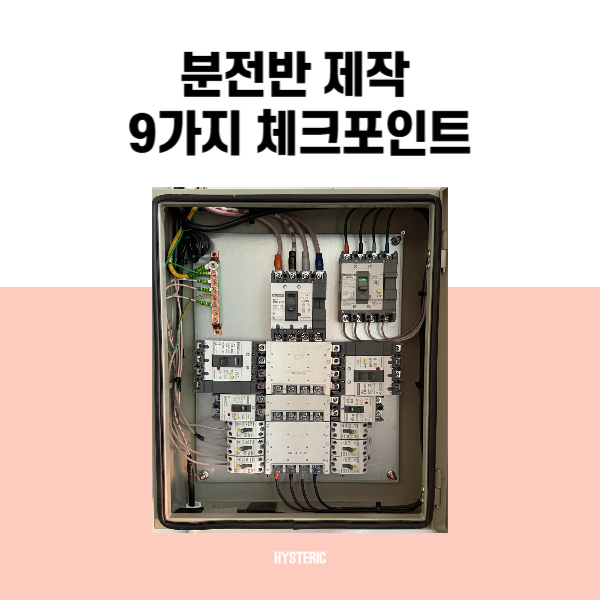

분전반 제작 9가지 체크포인트: 설계·자재·배선까지 한 번에 끝내는 실무 가이드

분전반 제작은 단순한 박스 조립이 아니라, 부하 분석부터 회로 분할·자재 선택·배선·성능 시험까지 이어지는 전기 안전 공정입니다. 이 글은 분전반 제작을 처음 계획하는 소규모 상가·오피스·의료·학원·카페 등 운영자를 위해, 설계와 시공에서 놓치기 쉬운 포인트를 순서대로 정리했습니다.

1. 분전반 제작 전에 알아둘 기본기: 배전반 vs 분전반

분전반 제작의 첫걸음은 용어 정리입니다. 건물 메인에서 전력을 받아 전체로 분배하는 설비를 배전반(MDB), 각 층·구역·테넌트 단위로 내려가는 하위 설비를 분전반(SDB)이라 부르는 경우가 많습니다. 실무에서는 분전함=분전반으로 통용되며, 매장·병원·사무실에서 보는 ‘두꺼비집’이 여기에 해당합니다. 분전반 제작은 이 하위 보드의 외함·차단기·버스바·접지·라벨링까지 패키지로 완성하는 작업입니다.

2. 분전반 제작 설계 흐름(요약)

- 부하 목록 작성: 조명/콘센트/동력/특수장비(예: 의료·서버·포스) 구분

- 회로 분할: 용도·소비전력·기동전류·연속부하 관점에서 라인 분리

- 정격 산정: 주 차단기(A), 분기 차단기(A), 차단용량, 누전 감도(mA)

- 외함/레일/버스바 선정: 크기·소재·확장 여유·IP 등급

- 배선/접지 설계: 전선 규격, 접지바·중성선 바 구성, 배선 경로

- 라벨·회로도: 장소+기능+상세 체계, 도면 비치

- 완성 검사: 절연저항, 연속성, 폴라리티, 동작시험(TEST)

이 순서를 따르면 분전반 제작 중간 변경을 줄이고 추후 증설에도 유연합니다.

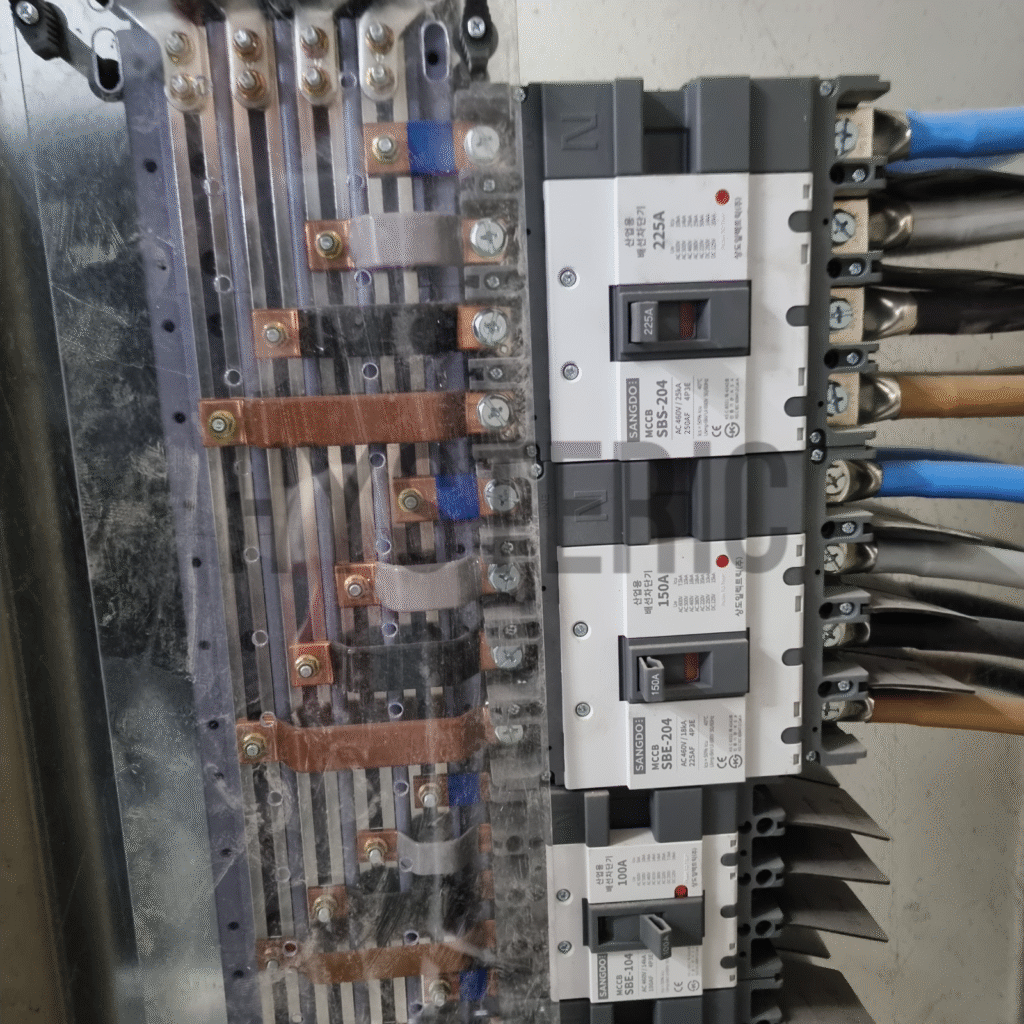

3. 분전반 제작 자재 선정 가이드(실사용 링크 포함)

외함과 차단기 선택은 분전반 제작의 내구성과 안전을 좌우합니다. 아래는 현장에서 많이 사용하는 실용 자재 예시입니다(필요 규격은 현장 부하에 맞춰 확인하세요).

- 외함(전기박스): 공간·예산·환경(습기/부식)에 맞게 소재 선택

- 경제형 스틸 전기박스: 스틸 전기박스(경제형)

- 경제형 SUS 전기박스: SUS 스테인리스 전기박스(경제형)

- 보호기기:

- 누전 차단기(ELB/RCD): 누전차단기 제품 보기

- 배선용 차단기(MCB/MCCB): 배선용 차단기 제품 보기

위 링크는 구매 편의를 위한 예시이며, 분전반 제작 시에는 정격전류(A)/차단용량(kA)/극수/감도전류(mA)를 현장 조건에 맞게 산정해야 합니다.

4. 분전반 제작 규격 표(요약)

| 항목 | 선택 기준 | 실수 사례 | 현장 팁 |

|---|---|---|---|

| 외함 크기/소재 | 회로수+예비 20% / 환경(부식·습기) 고려 | 향후 증설 공간 부족 | DIN 레일 여유·SUS 외함은 습기/부식에 유리 |

| 메인 차단기 | 부하합계×여유율, 차단용량(kA) 검토 | 차단용량 과소로 단락 시 위험 | 간선 길이·전원 품질 고려해 kA 결정 |

| 분기 차단기 | 회로별 부하/기동전류/연속부하 | 공유 회로로 빌드업 트립 | 고부하·모터는 전용회로 분리 |

| 누전차단기 감도 | 일반 30mA, 습윤·인체접촉 구역 고감도 | 과민/과둔 설정 | 월 1회 TEST 버튼로 동작 확인 |

| 버스바/배선 | 전류 용량·상온상승·전압강하 | 과열·단자 변색 | 토크 렌치로 규정값 체결 |

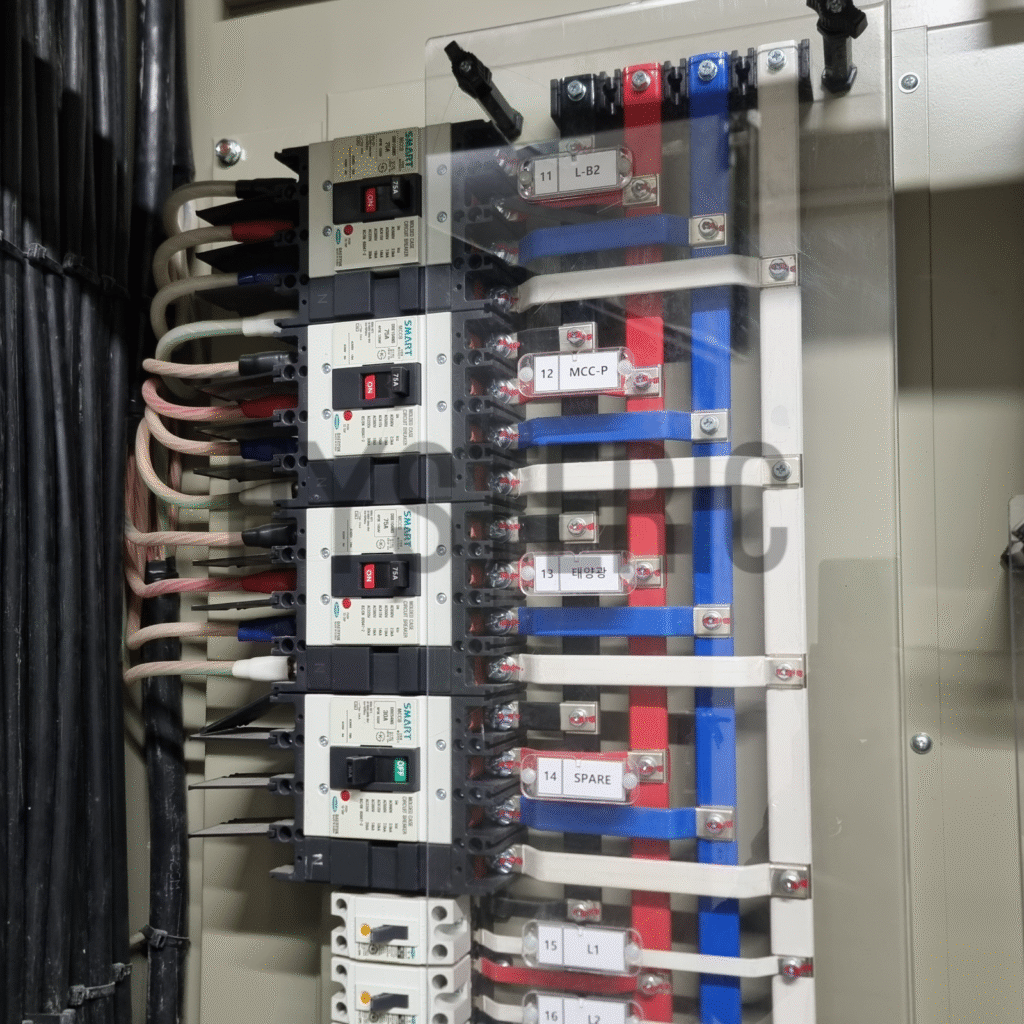

| 라벨/회로도 | 장소+기능+상세 표기 | 고장 시 원인 추적 지연 | 한글+번호 체계 통일 |

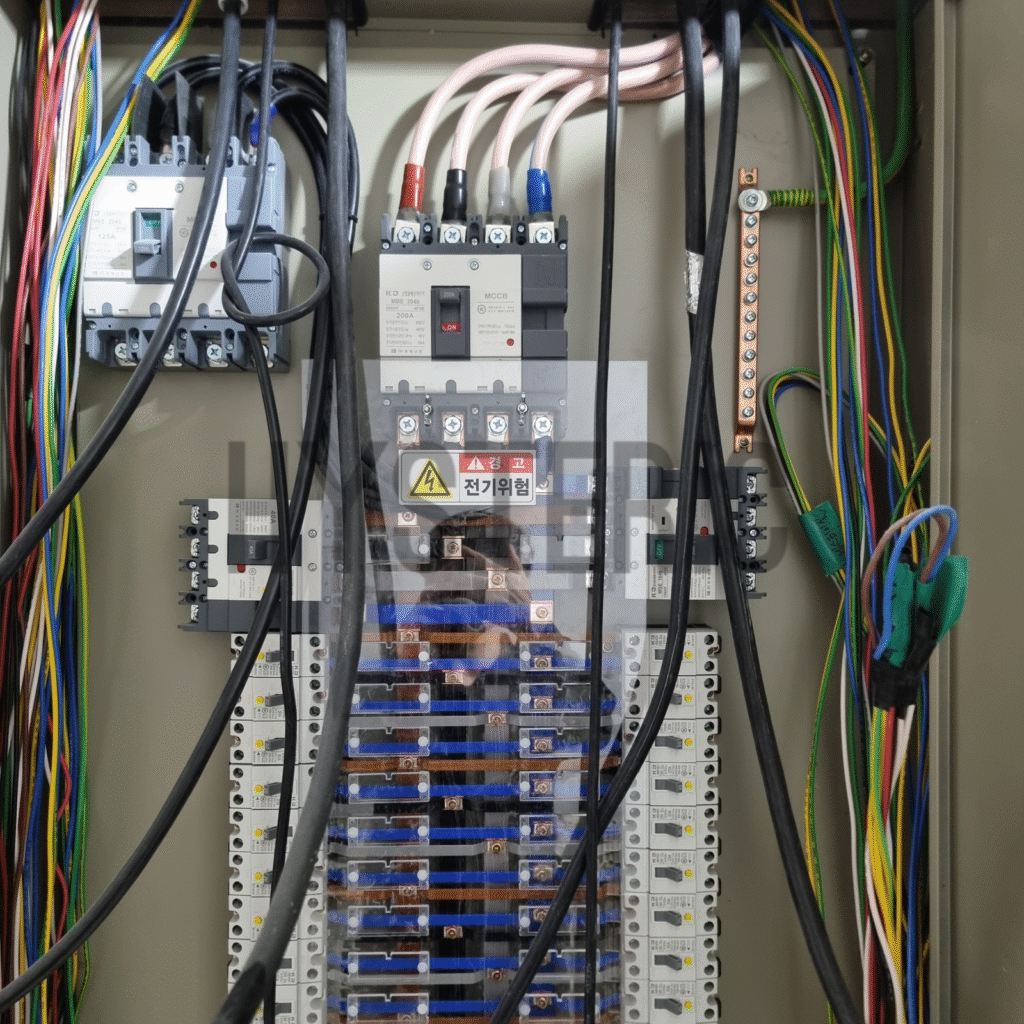

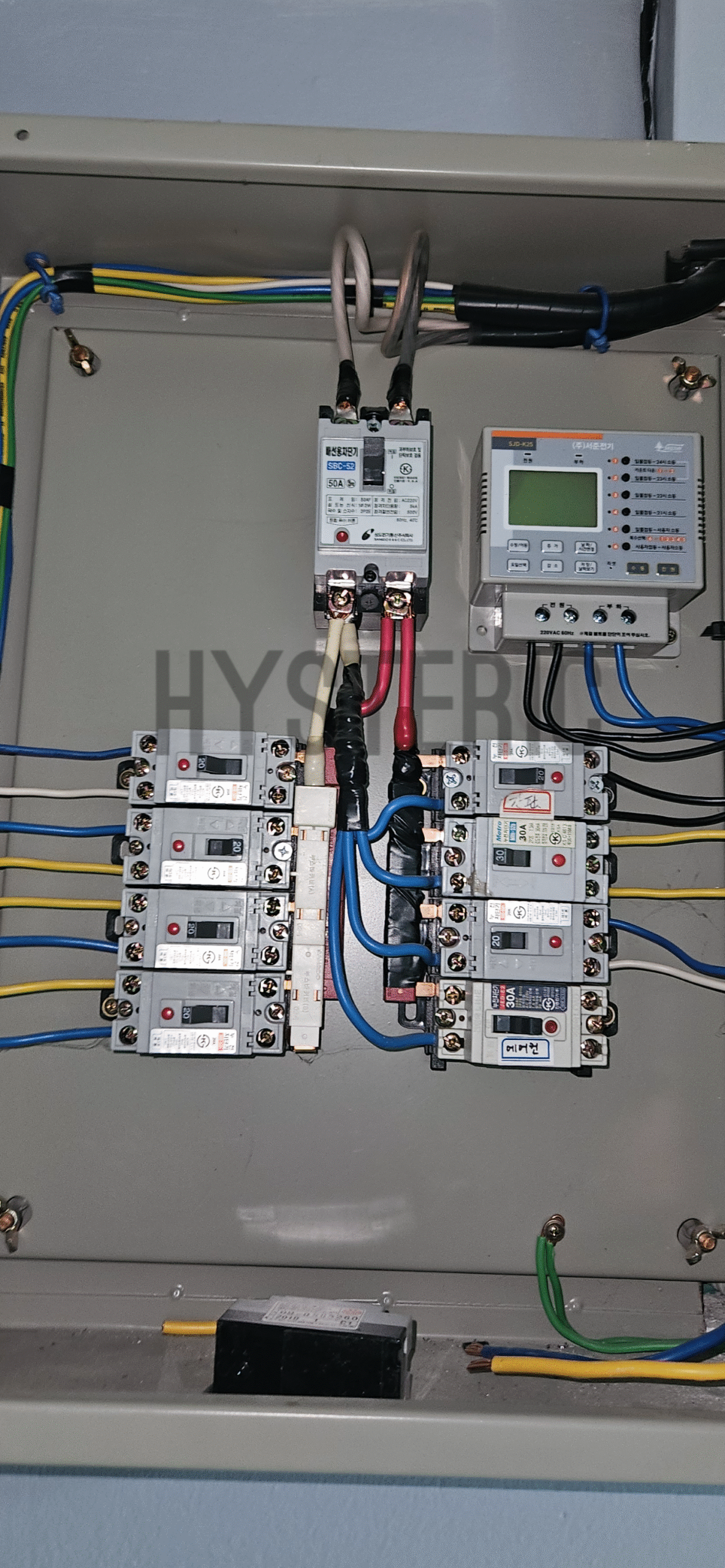

5. 회로 분할과 라벨링: 분전반 제작 품질을 가르는 핵심

분전반 제작에서 회로 분할은 안전성과 운용성을 동시에 좌우합니다. 조명/콘센트/동력/특수장비는 원칙적으로 분리하고, 기동전류가 큰 장비(에어컨·펌프·컴프레서·의료영상)는 전용 회로를 권장합니다. 라벨은 “층/구역_기능_상세” 체계를 기본으로 작성하세요(예: 2F_외래_조명/2F_외래_콘센트/수술실_UPS/영상실_CT).

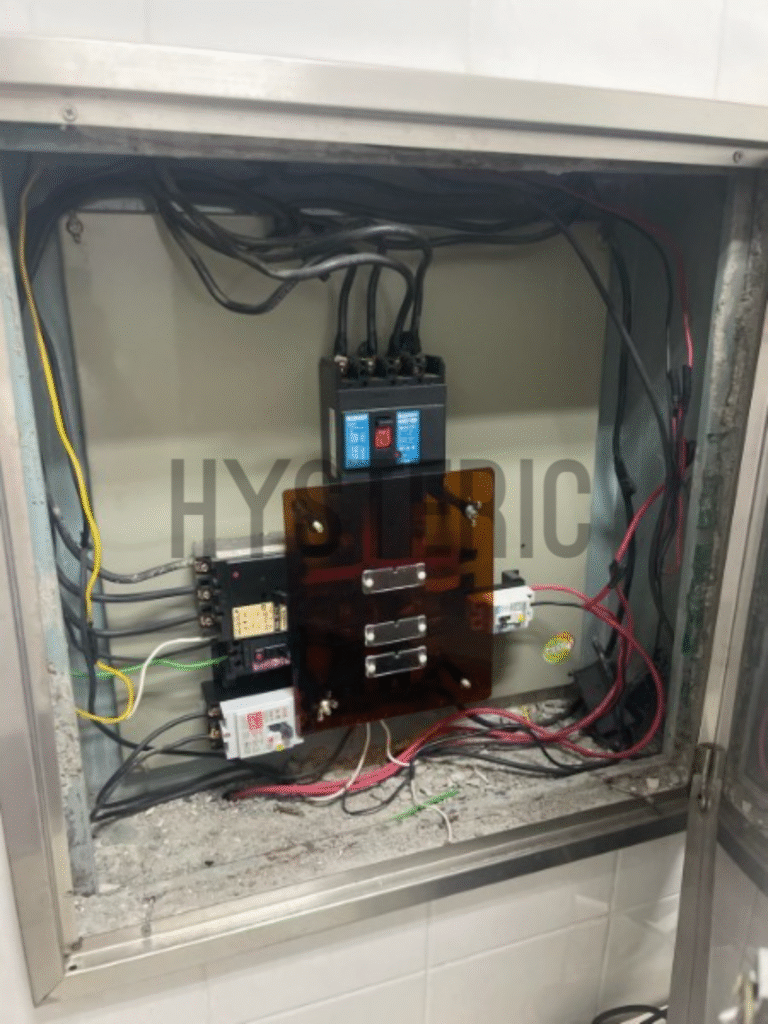

6. 설치 위치와 배치: 분전반 제작 시 고려할 환경

- 안전성: 물·먼지·열원·인화물과 거리 유지, 방수/방진(IP) 확인

- 접근성: 관리자가 신속 접근, 사용자·고객 직접 노출 최소화

- 확장성: 예비 차단기 자리·버스바 용량 여유

- 소음/진동: 민감 구역(진료·수면·녹음)과 이격

이 기준은 상가·사무·의료 등 다양한 업종에서 분전반 제작 품질을 일정하게 유지하는데 유용합니다.

7. 분전반 제작 체크리스트(시공·검사)

- 차단·잠금(LOTO) 후 무전검전 → 작업 시작

- 레일·버스바·차단기 배치 확인(열간 배치·간섭 최소화)

- 전선 규격/색상/배선 경로 준수, 피복 손상 여부 확인

- 단자 토크 렌치로 규정값 체결, 접촉저항 최소화

- 절연저항(상-중성/상-접지/중성-접지) 측정

- 접지 연속성·폴라리티·메인/분기 동작시험

- 누전차단기 TEST 버튼 및 가상 누설 시험

- 라벨·회로도 부착, 유지관리 문서화

8. 분전반 제작 시 자주 묻는 질문(FAQ)

Q1. 스틸 외함과 SUS(스테인리스) 외함은 무엇이 다른가요?

스틸은 가성비·가공성이 좋고, SUS는 부식·습기에 강합니다. 습윤·세척 구역·해안가에는 SUS가 유리합니다. 예: 스틸 전기박스 / SUS 전기박스

Q2. 누전차단기와 배선용차단기는 어떻게 다르죠?

누전차단기는 누설전류 감지→감전/화재 예방, 배선용차단기는 과전류/단락 보호가 역할입니다. 누전차단기·배선용 차단기를 목적에 맞게 조합하세요.

Q3. 분전반 제작 시 누전차단기 감도는 어떻게 정하나요?

일반 구역 30mA, 습윤·인체접촉 위험 구역은 고감도 권장. 장비 특성·누설 전류 수준을 함께 고려합니다.

Q4. 전열기기(인덕션·오븐·히터) 많은 매장입니다. 회로는 어떻게 나누나요?

대용량·연속부하는 전용 회로로 분리하고, 동시에 켜지는 장비 묶음은 분산 배치합니다. 메인·분기 정격을 여유 있게 산정하세요.

Q5. 테스트/점검 주기는?

누전차단기 TEST 버튼 월 1회, 연 1회 절연저항 및 접지 점검 권장. 열화·변색·트립 빈도 증가 시 즉시 점검.

Q6. 기존 분전반에 회로를 더 추가할 수 있나요?

예비 공간·버스바 용량·간선 여유가 있으면 가능합니다. 없을 경우 외함 교체 또는 보조 분전반 증설을 검토하세요.

9. 내부·외부 참고 링크

간편 자재 바로가기

현장 요구에 맞는 외함·차단기를 빠르게 확인하세요. (필요 규격은 반드시 사전 산정 후 선택)

결론

분전반 제작은 “부하 분석 → 회로 분할 → 정격 산정 → 외함·차단기 선정 → 배선·접지 → 시험·라벨링”의 체계가 핵심입니다. 초기 설계에서 여유와 확장성을 고려하면, 추후 증설·장비 변경에도 안정적으로 대응할 수 있습니다. 이 글의 체크포인트와 자재 예시를 참고하여, 안전하고 유지보수가 쉬운 분전반 제작을 완성해 보세요.

이 글은 전기 안전 정보 제공을 위한 자료이며, 설계·시공·검사를 대체하지 않습니다. 감전·화재 위험이 의심되면 반드시 전문 점검을 받으시기 바랍니다.